Produits et solutions pour la sécurité industrielle et la gestion des risques

Notre expertise pour vos applications industrielles et ATEX

Plus de 1200 produits en stock

Toutes nos références sont garanties de 1 à 3 ans

MISE A LA TERRE

Retrouvez nos solutions adaptées aux risques sur site classé ATEX : câbles, enrouleurs et pinces de mise à la terre, et systèmes SIL2 avec voyant de contrôle et asservissements.

COMMUNICATION

Découvrez nos solutions de communication : téléphones, sonorisation de sécurité, sirène forte puissance PPI POI et haut-parleurs de 8 à 30W @1m.

AVERTISSEUR OPTIQUE

Différentes technologies sont à votre disposition pour la signalisation lumineuse : flash xénon, LED multimode, feu fixe, feu tournant, colonne lumineuse, affiche lumineuse.

AVERTISSEUR SONORE

Diffusez l’alerte grâce à nos sirènes industrielles et ATEX couvrant des puissances de 105 à 127 dB(A) @1m. Elles sont également disponibles avec certification IECEx, UL, CUTR, CQST et Inmetro.

AVERTISSEUR SONORE & OPTIQUE

Prévenez efficacement le personnel sur site avec un signal sonore combiné à un signal lumineux. Nos combinés sirène et feu flash se déclinent de 100 à 120 dB(A) @1m.

DÉCLENCHEUR MANUEL / CONTRÔLE D’ACCÈS

Découvrez notre gamme de boîtiers bris de glace, boutons-poussoir, arrêts d’urgence, détecteurs d’ouverture magnétique, serrures magnétiques, sondes Fenwal ATEX et ventouse magnétique.

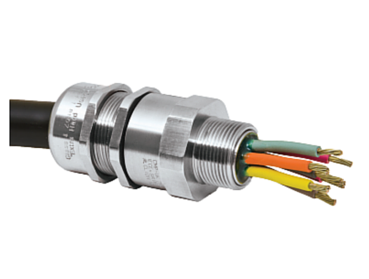

PRESSE-ÉTOUPE / BOITIER DE JONCTION

Les accessoires indispensables afin d’assurer la connexion sécurisée de vos matériels ATEX : presse-étoupes, adaptateurs, bouchons et boîtes de jonction.

Voir tous nos produits

Produits de signalisations sonores et lumineuses, systèmes de mise à la terre, signalisation non ATEX, connections ATEX…

Bénéficiez d’un accompagnement sur mesure

dans le choix de vos solutions

Accompagnement et suivi client personnalisé

Nous mettons un point d’honneur à vous guider dans le choix des produits et des solutions les plus adaptées selon vos problématiques de sécurité industrielle et de gestion des risques.

Votre devis en ligne en 72h

Après avoir consulté notre catalogue de produits, nous vous invitons à demander votre devis directement sur notre site web.

Recevez notre proposition en 72H.

Des produits certifiés

ATEX, UL, cCSAus, FM, IECEx, CUTR, EAC, CQST, Inmetro, SIL, NF, EN54, ISO 9001…

Des références reconnues

Nous distribuons des marques reconnues depuis des années telles que COOPER MEDC, EATON FHF, TEXECOM, NEWSON GALE, et CMP PRODUCTS, disposant toutes de la certification ISO 9001.

Ils nous font confiance

Chimie / Pharmacie / Cosmétique

Pétrole / Gaz

Industries

Traitement des eaux

Agroalimentaire

Nos Partenaire

EATON MEDC N°1 mondial de la signalisation ATEX

Depuis 1975, MEDC développe des systèmes d’alarme, de signalisation et de contrôle pour environnements difficiles et atmosphères explosibles, notamment en milieux onshore et offshore. Le groupe EATON regroupe environ 103 000 personnes dans le monde et distribue ses produits dans 175 pays. Funke + Huster Fernsig a démontré son expérience dans les domaines de la communication industrielle et de la signalisation. Aujourd’hui, FHF propose téléphones, feux à éclats, feux à LED, combinés et sirènes d’alarme garantis 3 ans, en gage de qualité de fabrication.

FHF, la référence des solutions de communication en industrie

Funke + Huster Fernsig a démontré son expérience dans les domaines de la communication industrielle et de la signalisation. Aujourd’hui, FHF propose téléphones, feux à éclats, feux à LED, combinés et sirènes d’alarme garantis 3 ans, en gage de qualité de fabrication.

![]()

NEWSON GALE spécialiste de la mise à la terre ATEX

Newson Gale propose une gamme unique d’équipements de mise à la terre en zone ATEX afin d’éliminer ou de contrôler les risques, créant ainsi un espace de travail sécurisé pour le personnel sur site.

Notre actualité

Prévention des risques chimiques : quels équipements pour assurer la sécurité de votre site ?

Dans un monde industriel où les substances dangereuses sont omniprésentes, la prévention des...

Comment mettre en place un système de sécurité incendie industrielle ?

La sécurité incendie est un aspect essentiel de la gestion des risques dans les environnements...

Zones ATEX : qui peut y accéder et comment ?

Dans cet article, nous allons éclaircir un sujet essentiel pour la sécurité au travail : les zones...

Poussières combustibles : comment assurer la sécurité de votre site ?

La gestion des poussières combustibles représente un enjeu majeur pour la sécurité de vos...

Signalisation grue : quels balisages faut-il ?

Dans le domaine de la construction, la sécurité est primordiale. La signalisation d’une grue est...

Les signaux auditifs et visuels prévus par la norme ISO 11 429

Pour assurer une communication sûre et efficace dans une variété d'environnements professionnels,...

Évacuation d’urgence : ce qu’il faut retenir de la norme ISO 8201

Dans le domaine de la sécurité, la norme ISO 8201 est essentielle. Elle établit les critères...

Tout ce qu’il faut savoir sur la norme EN54-11

Vous vous demandez ce que cache la norme EN54-11 ? Vous êtes au bon endroit. Nous allons...

Ce qu’il faut savoir sur la norme EN 842 et les signaux visuels

Dans le monde industriel, la sécurité est primordiale. Pour assurer la protection de tous, il est...

Contactez-nous

Depuis juillet 2014, le siège est installé dans la zone de Courtabœuf, à Villebon sur Yvette.

Ainsi, nous disposons d’un stock élargi et d’un show-room pour vous présenter nos produits en fonctionnement.

7 bis avenue de la Baltique, ZA de Courtaboeuf, 91140 Villebon sur Yvette.

contact@adf-systemes.fr

+ 33 (0) 1 69 75 20 90

Voir tous nos produits

Produits de signalisations sonores et lumineuses, systèmes de mise à la terre, signalisation non ATEX, connections ATEX…